طراحی و مدلسازی ریخته گری با پرینت سه بعدی

طراحی و مدلسازی ریختهگری با اسکن و پرینت سه بعدی

در بسیاری از پروژههای صنعتی، کیفیت نهایی قطعه ریختهگری به میزان دقت در طراحی، مدلسازی و ساخت قالب وابسته است. مجموعه ما با بهرهگیری از فناوری اسکن سهبعدی، مدلسازی CAD، شبیهسازی ریختهگری و پرینت سهبعدی، فرآیند طراحی و تولید قالب را بهصورت کاملاً دقیق، سریع و بدون خطا انجام میدهد.

ریختهگری یکی از قدیمیترین و در عین حال پیشرفتهترین روشهای شکلدهی فلزات است که کاربرد وسیعی در صنایع مختلف از جمله خودروسازی، ماشینسازی، نفت و گاز، تجهیزات نیروگاهی و صنایع نظامی دارد. اما موفقیت این فرآیند تنها به کیفیت مواد اولیه یا نوع قالب بستگی ندارد؛ طراحی و مدلسازی ریختهگری پیش از اجرای واقعی، نقش تعیینکنندهای در کیفیت نهایی قطعه دارد.

در صورت عدم طراحی اصولی، عیوبی مانند تخلخل انقباضی، مکهای گازی، سردجوشی، سوختگی و اعوجاج هندسی در قطعه ایجاد میشود. به همین دلیل استفاده از نرمافزارهای طراحی سهبعدی و شبیهسازی با پرینتر سه بعدی برای ریختهگری از مراحل کلیدی در تولید حرفهای محسوب میشود.

مدل سازی پیشرفته در ساخت قطعات

اسکن سه بعدی قطعات

اگر قطعه نقشه یا فایل مدل ندارد، با استفاده از اسکنر سهبعدی صنعتی، مدل دقیق آن را با دقت تا ±0.02mm اسکن کرده و آماده طراحی میکنیم. در این پروسه نیاز است تا یک نمونه از قطعه جهت اسکن سه بعدی (3D Scan) برای مجموعه ما ارسال گردد. در زیر میتوانید چند نمونه از قطعات اسکن شده را مشاهده فرمایید.

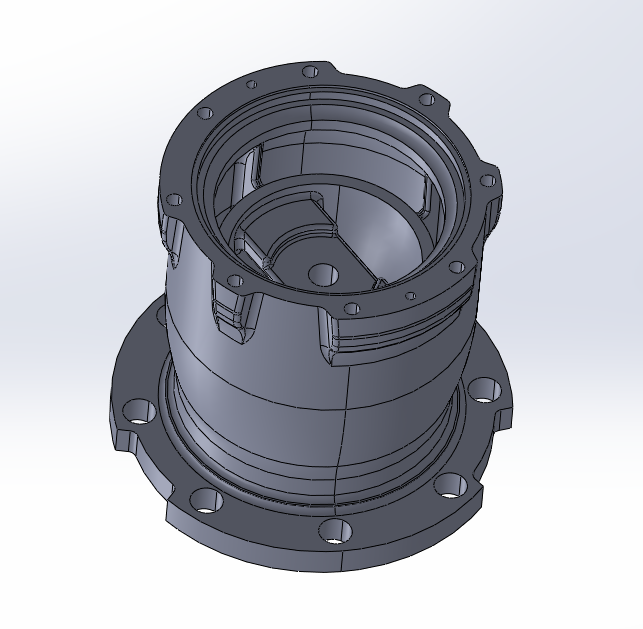

اسکن سه بعدی سوپاپ پمپ

قطعه اسکن شده مربوط به الکتروپمپ آب شور دستگاه حفاری می باشد، که توسط اسکن 3D مدلسازی شده است

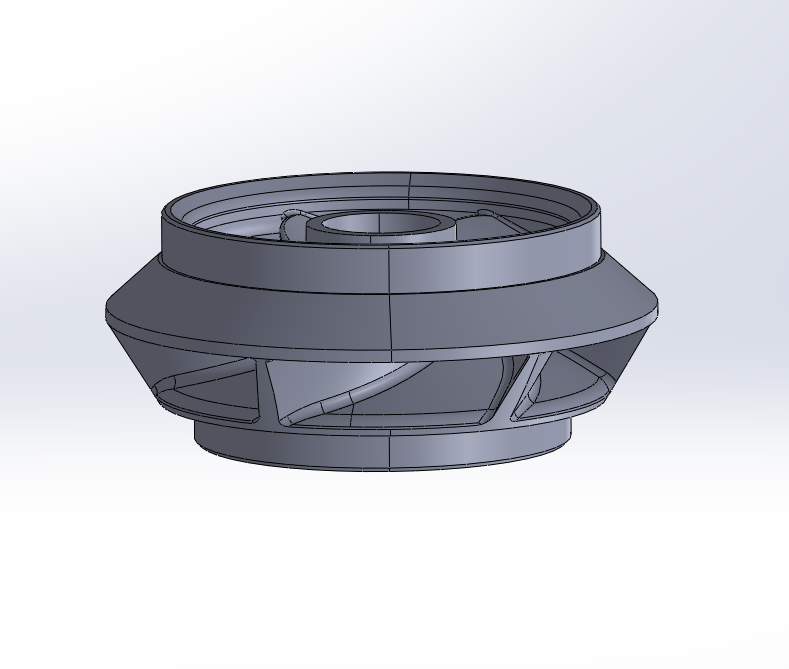

اسکن سه بعدی ایمپلر پمپ

ایمپلر یا پروانه آب الکتروپمپ شناور که توسط اسکنر سه بعدی پیاده سازی شده است با متریال استنلس استیل 316

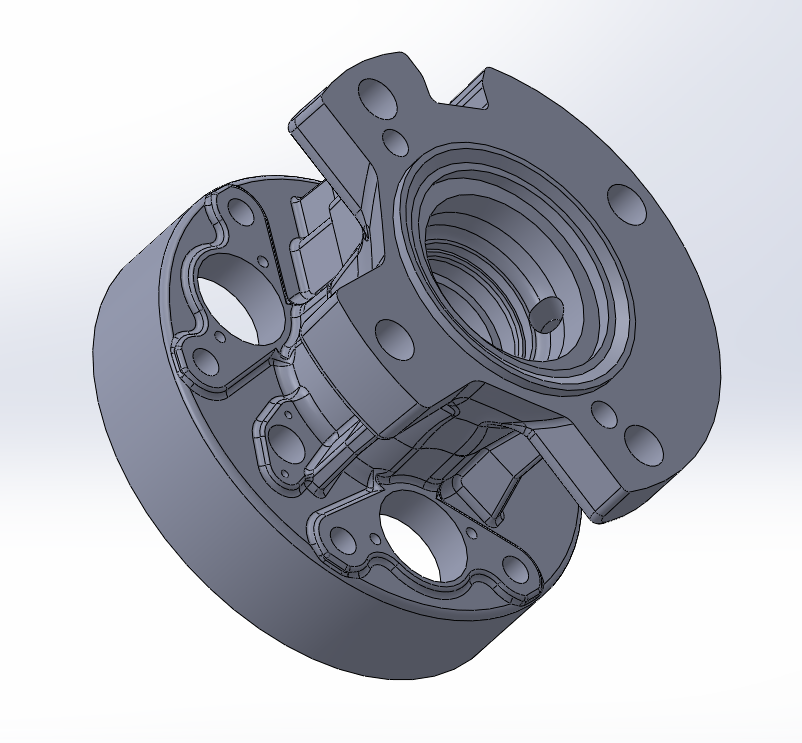

اسکن سه بعدی درپوش الکتروموتور دریایی

یک نمونه درپوش الکتروموتور دریایی اسکن شده توسط 3D Scan با متریال آلومینیوم نیکل برنز

طراحی و مدلسازی سه بعدی (CAD)

در طراحی اولیه هندسه قطعه از نرمافزارهای CAD مانند :

SolidWorks

CATIA

Siemens NX

Fusion 360

در این مرحله ضخامت دیواره ها، تحمل تنش ها، رفتار حرارتی و انقباضی آلیاژ اصلاح و بهینه سازی می شود. در صورت نیاز ایجاد راهگاه، تغذیه گذاری و حذف مک و تخلخل نیز در این مرحله قابل انجام است.

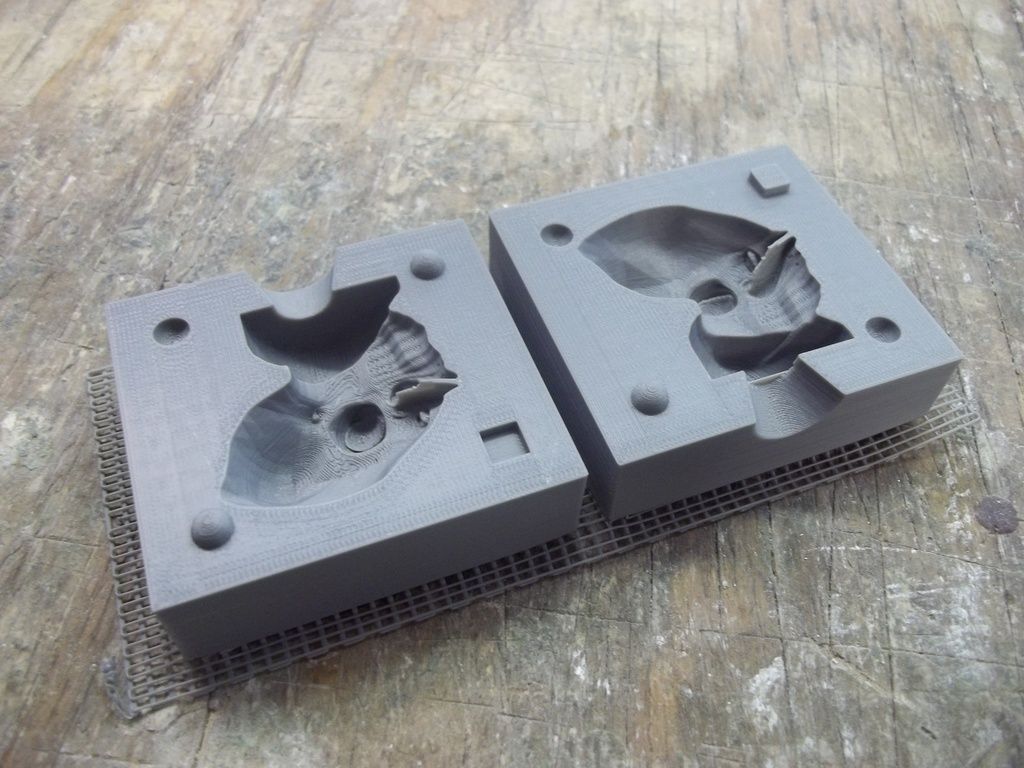

پرینت سه بعدی مدل اولیه

پس از تأیید طراحی و شبیهسازی، مدل اولیه قطعه یا مدلهای سیستم قالبگیری با استفاده از پرینترهای سهبعدی ساخته میشود. این مرحله به جای ساخت مدلهای سنتی چوبی یا فلزی، سرعت و دقت بسیار بالاتری ایجاد میکند.

فناوریهای مورد استفاده در چاپ سه بعدی قالب :

FDM برای مدلهای اقتصادی و با ابعاد بزرگ

SLA / Resin برای مدلهای دقیق و پرجزئیات

SLS / Nylon برای مدلهای مقاوم با دوام طولانیمدت

از مزایای تولید قالب یا مدل با استفاده از پرینتر سه بعدی میتوان به مواردی چون :

1 – کاهش هزینه ساخت مدل اولیه

2 – زمان تولید کمتر نسبت به روش سنتی

3 – امکان ایجاد هندسه های پیچیده (دقت تا ±0.05 میلیمتر بسته به نوع پرینتر و جنس الگو)

4 – اصلاع و تغییر سریع مدل

5 – تنوع در مواد قابل استفاده (PLA، ABS، Nylon، Resin Engineering Grade، PMMA مخصوص Investment Casting)

اشاره کرد. این در حالی است که اگر قطعه شما برای تولید کم تیراژ می باشد بسیار مقرون بصرفه تر از سایر روش های مدلسازی یا قالبسازی است.

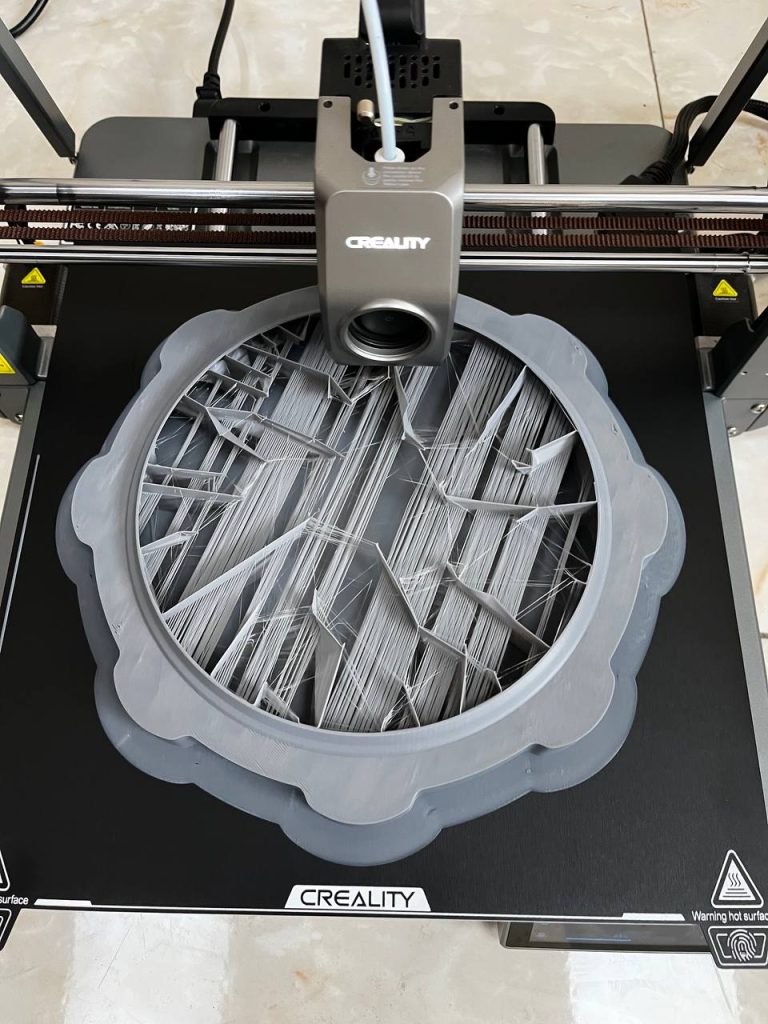

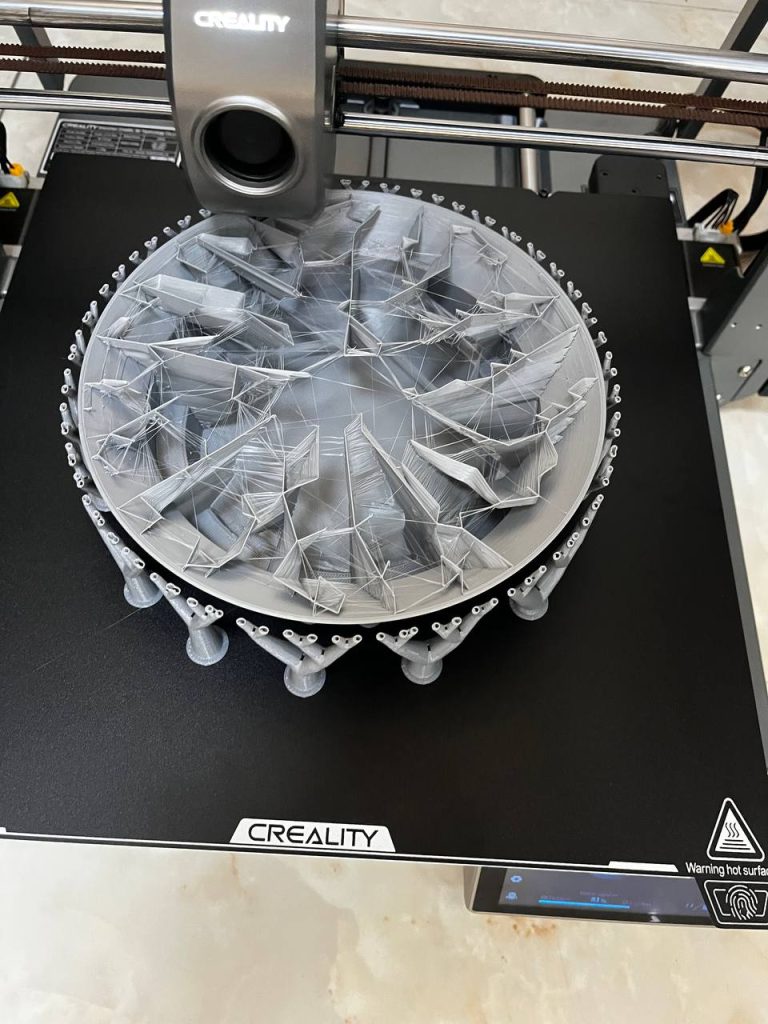

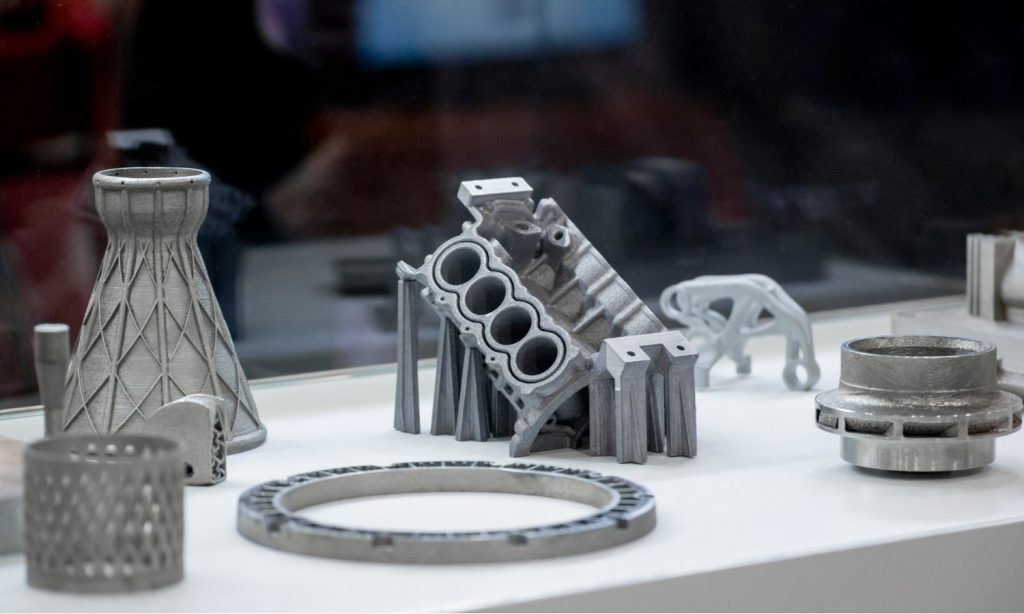

چند نمونه از قطعات در حال پرینت

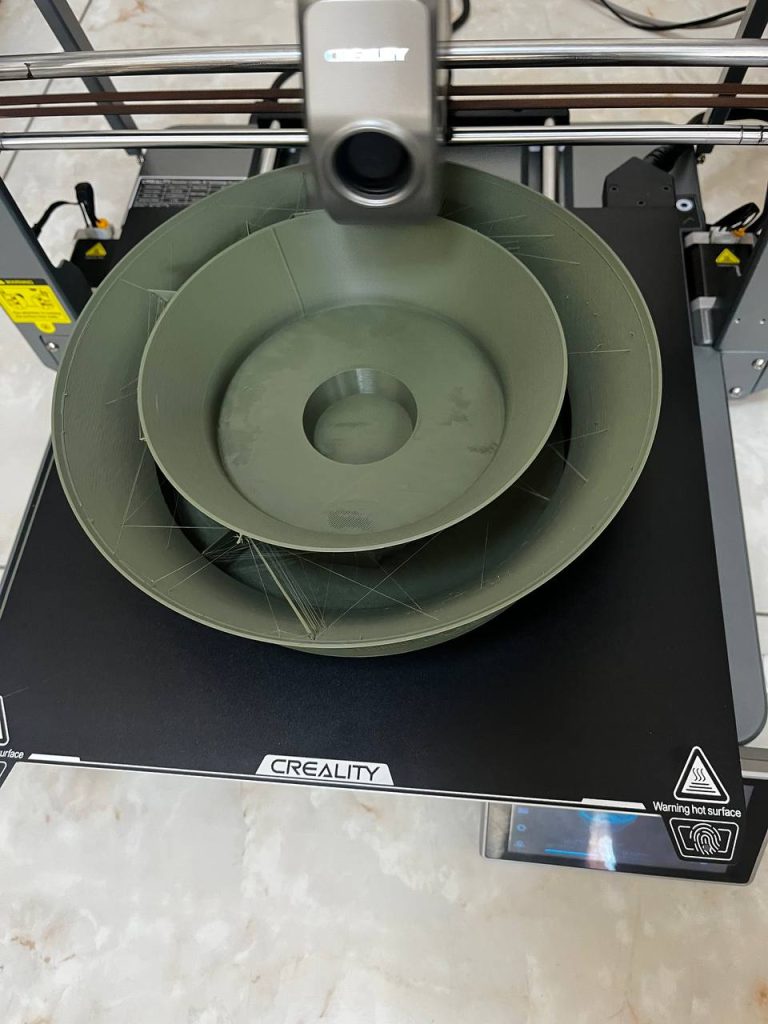

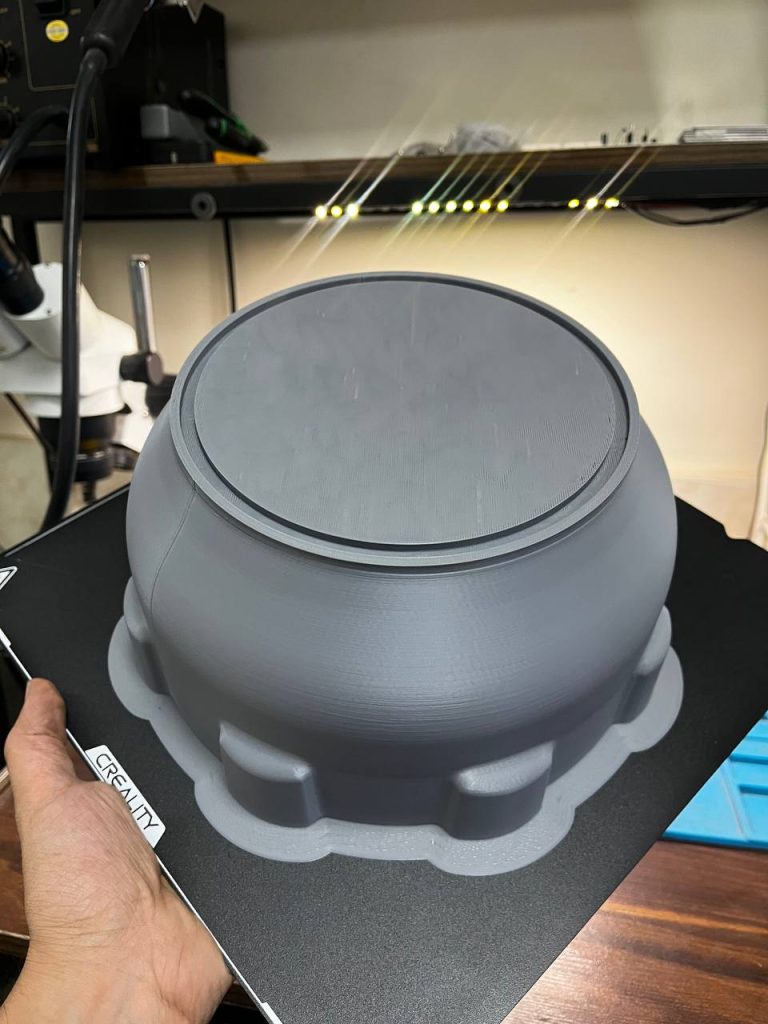

چند نمونه از قطعات تولید شده با پرینتر سه بعدی

ساخت قالب و تحویل قطعه ریختهگری

در صورت نیاز، قالب نهایی در کارگاه با جنس آلومینیوم، فولاد، استنلس استیل، چدن، برنز آلیاژی، رزین تقویت شده، PLA مخصوص ریخته گری و …. تولید و آماده ریخته گری می شود. در صورتی که تعداد محدودی از هر پارت مورد نیاز باشد پیشنهاد میگردد قالب ها با متریال قابل ریخته گری مانند PLA تولید شوند. اما اگر تیراژ برای تولید ملاک است ساخت قالب های فلزی از روی مدل های پرینت شده توصیه می گردد.

چرا اسکن و پرینت سهبعدی برای قالبسازی مهم است؟

پیش از ساخت قالب فلزی، مدل میتواند بهصورت پرینت سهبعدی ساخته و تست ابعادی شود. این کار باعث :

حذف ریسک خطای ساخت

جلوگیری از دوبارهکاری قالب

کاهش هزینه نهایی تولید

میشود. بصورت کلی با توجه به تکنولوژی پرینتر هاس سه بعدی رزینی و فیلامنتی اطمینان، سرعتو دقت مدل های پیچیده بالاتر است.

ساخت قالب ماهیچه (Core Box) تخصصی برای فرآیندهای ریختهگری

در بسیاری از قطعات ریختهگری، ایجاد حفرهها و کانالهای داخلی، بدون استفاده از ماهیچه (Core) امکانپذیر نیست. قالب ماهیچه یا Core Box نقش اصلی را در شکلدهی این حفرههای داخلی دارد و کیفیت آن بهطور مستقیم بر دقت ابعادی، استحکام و کیفیت سطحی قطعه تأثیر میگذارد.

ما خدمات طراحی، مدلسازی، اسکن سهبعدی و ساخت قالب ماهیچه را برای انواع روشهای ماهیچهسازی ارائه میدهیم.

اگر قطعهی نمونه موجود باشد اما نقشه نداشته باشد، آن را با اسکنر دقیق سهبعدی صنعتی اسکن کرده و مدل را بازسازی میکنیم.

این روش برای قطعات قدیمی، فرسوده یا بدون نقشه بسیار کاربردی است. در صورت موجود بودن فایل مربوط به قطعه و یا نقشه، طراحی و مدلسازی ماهیچه و قالب ماهیچه (Core Design) با استفاده از نرم افزار های CAD پیاده سازی شده و مراحل ساخت مشابه به نمونه های بالا اجرا می گردد.

در فرآیند طراحی قالب ماهیچه، ابتدا هندسه قطعه موردنظر از طریق نرمافزارهای مهندسی (مانند SolidWorks، CATIA یا Siemens NX) مدلسازی میشود. در این مرحله طراح باید تمامی پارامترهای فنی از جمله انقباض فلز، زاویه خروج، موقعیت جداکننده قالب، مسیرهای عبور گاز و مقاومت مکانیکی ماهیچه را در نظر بگیرد. استفاده از فناوری اسکن سهبعدی قطعات موجود نیز امروزه بسیار رایج است. این روش به طراح امکان میدهد تا از روی نمونه واقعی، مدل دیجیتالی دقیقی تهیه کرده و بر اساس آن قالب ماهیچه جدید را طراحی کند. این کار بهویژه در پروژههای بازتولید قطعات صنعتی یا صنایع مادر مانند خودروسازی، پتروشیمی و نیروگاهی اهمیت بالایی دارد.

اگر به دنبال طراحی تخصصی قالب ماهیچه، بازتولید قالبهای قدیمی، یا ساخت قالب با استفاده از پرینت سهبعدی هستید، تیم ما میتواند با بهرهگیری از جدیدترین نرمافزارها و تجهیزات روز پروژه شما را از مرحله ایده تا قالب آماده اجرا، بهصورت دقیق و مهندسیشده پیش ببرد.

مدلسازی سهبعدی دقیق برای ریختهگری و قالبسازی

طراحی سهبعدی پایه و اساس ساخت هر قالب موفق است. با مدلسازی دقیق در نرمافزارهای پیشرفته مانند SolidWorks و CATIA، میتوان تمامی جزئیات قطعه را قبل از ساخت بررسی کرد. این کار باعث کاهش خطا، صرفهجویی در هزینه و افزایش کیفیت خروجی میشود. ما با استفاده از اسکن سهبعدی صنعتی و مهندسی معکوس، امکان بازطراحی و بازتولید قطعاتی را که نقشه ندارند نیز فراهم کردهایم.

در پروژههای ریختهگری و قالبسازی، هماهنگی بین طراحی، اسکن، مدلسازی و ساخت قالب اهمیت زیادی دارد. ما این فرآیند را بهصورت یکپارچه اجرا میکنیم تا ایده شما از مرحله طرح مفهومی تا قالب آماده تولید، بدون خطا و با حداکثر دقت انجام شود. ترکیب فناوری اسکن سهبعدی دقیق، طراحی مهندسی و پرینت صنعتی باعث شده پروژهها با سرعت بالا و کیفیت تضمینشده تحویل شوند.

اهمیت طراحی و مدلسازی در فرآیند ریختهگری

طراحی و مدلسازی ریختهگری، در واقع ترجمه نیازهای عملکردی قطعه به یک مدل هندسی و فرآیندی بهینه است. این طراحی شامل موارد زیر است :

- طراحی مدل سهبعدی قطعه

- طراحی سیستم راهگاهی (Runners & Gates)

- طراحی تغذیهها برای جبران انقباض

- تعیین محل و نحوه انجماد کنترلشده

- پیشبینی و کنترل نقاط تمرکز تنش و انقباض

هدف نهایی، رساندن مذاب با کمترین آشفتگی و بیشترین خلوص به حفره قالب و ایجاد ساختار انجمادی مناسب است.

انواع روشهای مدلسازی صنعتی

مدلسازی سهبعدی به یکی از پایههای اصلی طراحی صنعتی و قالبسازی تبدیل شده است. با انتخاب روش مناسب مدلسازی، میتوان فرآیند طراحی، ساخت قالب و تولید قطعات پیچیده را با دقت بالا و زمان کوتاه انجام داد. در ادامه مهمترین روشهای مدلسازی و کاربردهای آنها معرفی شدهاند:

مدلسازی پارامتریک (Parametric Modeling)

مدلسازی جامد (Solid Modeling)

مهندسی معکوس و مدلسازی از اسکن سهبعدی

مدلسازی ترکیبی (Hybrid Modeling)

انواع روشهای ریختهگری و کاربردهای صنعتی

ریختهگری یکی از قدیمیترین و مهمترین روشهای تولید قطعات فلزی و غیر فلزی است که با شکلدهی مواد مذاب در قالب، امکان ساخت قطعات پیچیده و دقیق را فراهم میکند. انتخاب روش مناسب ریختهگری تاثیر مستقیم بر کیفیت، دقت ابعادی و هزینه تولید دارد. در ادامه مهمترین روشهای ریختهگری و کاربردهای آن معرفی شدهاند:

ریختهگری ماسهای (Sand Casting)

ریختهگری قالب دائمی (Permanent Mold Casting)

ریختهگری دای (Die Casting)

ریختهگری سرمایهای یا Lost Wax Casting

ریختهگری دایکست تحت فشار بالا (High Pressure Die Casting)

تفاوت مدل چوبی با مدل پرینت سهبعدی در ریختهگری

در فرآیند قالبسازی و ریختهگری، مدلها یا نمونههای اولیه قطعه نقش کلیدی در کیفیت نهایی دارند. دو روش رایج برای ساخت مدلها وجود دارد: مدلهای چوبی سنتی و مدلهای پرینت سهبعدی صنعتی. هر کدام مزایا و محدودیتهای خاص خود را دارند و انتخاب درست بستگی به نوع پروژه، پیچیدگی قطعه و زمان تولید دارد.

مدل چوبی (سنتی اما محدود)

مدلهای چوبی از دیرباز برای ساخت قالبهای ماسهای و نمونههای اولیه استفاده میشدند. در این روش، مدل با برش و تراش چوب به صورت دستی یا CNC ساخته میشود. مزایای مدل چوبی شامل مقاومت کافی برای تولید چند قالب اولیه، قابلیت اصلاح دستی و هزینه نسبتاً پایین برای قطعات ساده است. اما محدودیتهای این روش نیز قابل توجه است :

- زمانبر بودن ساخت برای قطعات پیچیده

- دقت پایینتر نسبت به مدلهای دیجیتال

- محدودیت در ایجاد هندسههای پیچیده و سطوح منحنی

مدل پرینت سهبعدی (سریع، دقیق و انعطافپذیر)

مدلهای پرینت سهبعدی با استفاده از پرینتر صنعتی و فایل دیجیتال سهبعدی ساخته میشوند. این روش امکان تولید مدلهایی با جزئیات بسیار دقیق، هندسههای پیچیده و سطوح منحنی نرم را فراهم میکند. مزایای مدل پرینت سهبعدی شامل :

- دقت ابعادی بالا و تکرارپذیری کامل

- امکان اصلاح سریع طراحی بدون نیاز به ساخت مجدد از ابتدا

- کاهش چشمگیر زمان تولید مدل و قالب

- امکان استفاده برای مدلهای پیچیدهای که ساخت دستی آنها غیرممکن است

برای نوشتن دیدگاه باید وارد بشوید.