ساخت ایمپلر پمپ | پروانه پمپ

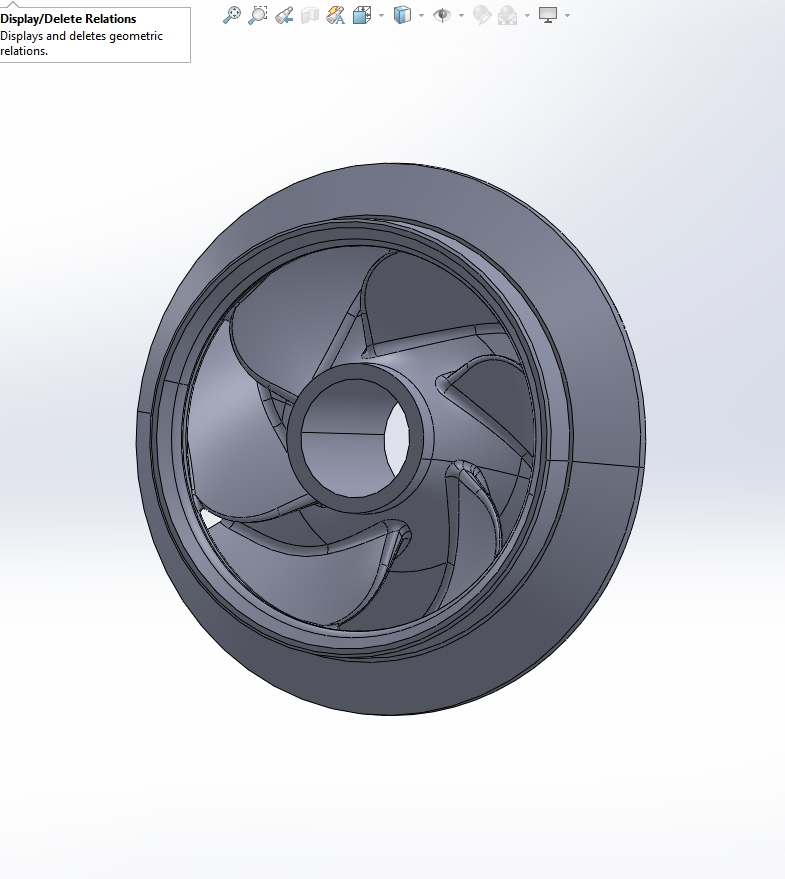

ساخت و مدلسازی ایمپلر پمپ

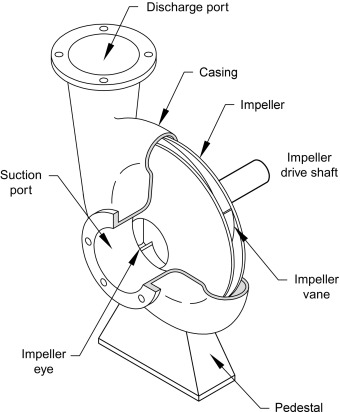

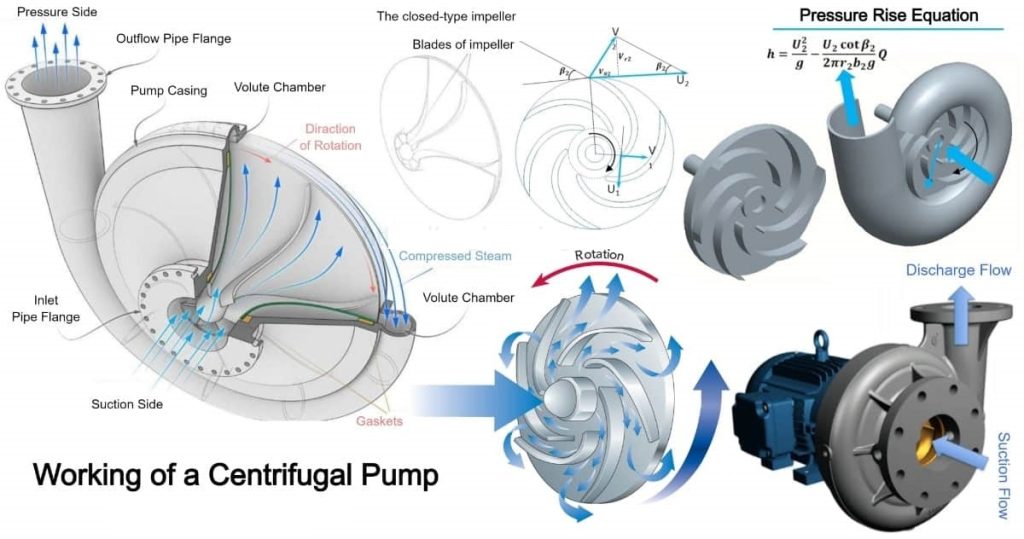

ایمپلر (Impeller) یکی از مهمترین اجزای پمپهای گریز از مرکز است که نقش اصلی در انتقال انرژی به سیال را بر عهده دارد. طراحی صحیح و بهینهسازی هندسهی ایمپلر میتواند باعث افزایش راندمان، کاهش تلفات هیدرولیکی و جلوگیری از پدیدههایی مانند کاویتاسیون شود. در صنایع نفت و گاز ، آبرسانی ، نیروگاهها و حتی صنایع غذایی ، انتخاب و طراحی ایمپلر مناسب تأثیر مستقیمی بر بهرهوری سیستم دارد.

انواع ایمپلر یا پروانه پمپ

ایمپلرها بر اساس چندین فاکتور دسته بندی می شوند : 1 – بر اساس جریان سیال 2 – بر اساس پوشش 3 – بر اساس شکل پره . در این قسمت ما تفکیک انواع پروانه پمپ را بر اساس پوشش بررسی میکنیم .

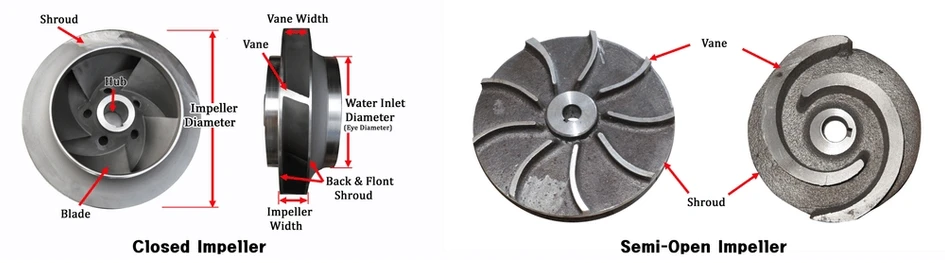

ایمپلر بسته (Closed Impeller)

دو دیسک در دو طرف پرهها قرار دارند

راندمان بالا، مناسب برای سیالات تمیز (آب، مایعات رقیق)

نیاز به بالانس دقیق دارد

ایمپلر نیمهباز (Semi-Open Impeller)

یک سمت پرهها باز است

برای سیالاتی با ذرات معلق یا ویسکوزیته بیشتر

نگهداری آسانتر ولی راندمان کمتر نسبت به بسته

ایمپلر باز (Open Impeller)

هیچ دیسکی ندارد و پرهها آزاد هستند

مناسب برای سیالات حاوی ذرات جامد، لجن و فاضلاب

راندمان پایینتر ولی مقاومت بالا در برابر گرفتگی

طراحی و ساخت پروانه پمپ (ایمپلر)

طراحی و ساخت ایمپلر پمپ (Impeller) یک فرآیند مهندسی دقیق است که باید هم از نظر هیدرولیکی و هم مکانیکی بهینه شود. چون ایمپلر مهمترین بخش پمپ سانتریفیوژ است، طراحی آن بر راندمان، طول عمر، هد و دبی پمپ اثر مستقیم دارد. در ادامه اصول طراحی و ساخت ایمپلر را مرحله به مرحله توضیح میدهیم :

1 - اصول هیدرولیکی طراحی ایمپلر

انتخاب نوع جریان

تعیین شود که ایمپلر باید شعاعی، مختلط یا محوری باشد (بسته به فشار و دبی مورد نیاز).

مثلاً برای هد زیاد → شعاعی، برای دبی زیاد → محوری.

تعیین پارامترهای اصلی

دبی (Q) و هد (H) طراحی از روی نیاز فرآیند یا سیستم لولهکشی گرفته میشود.

انتخاب سرعت دورانی (N) متناسب با موتور محرک.

محاسبه قطر خروجی (D2) ایمپلر با استفاده از روابط هد و سرعت محیطی:

u2=πD2N60u_2 = \frac{π D_2 N}{60}u2=60πD2N H=u2Vu2gH = \frac{u_2 V_{u2}}{g}H=gu2Vu2

طراحی زاویه پرهها

زاویه ورودی و خروجی پرهها بر اساس معادلات اویلر و قوانین جریان (Euler’s Equation) انتخاب میشود.

پرهها باید به گونهای طراحی شوند که از ضربه (Shock) به سیال در ورود و خروج جلوگیری شود.

تعداد پرهها

بین 4 تا 12 پره متداول است.

تعداد کم → راندمان کمتر ولی امکان عبور ذرات بزرگتر.

تعداد زیاد → راندمان بیشتر ولی احتمال گرفتگی بیشتر.

شکل پرهها

خمیدگی به عقب (Backward Curved) → راندمان بالا و پایدارترین عملکرد.

خمیدگی به جلو (Forward Curved) → ایجاد فشار بالا ولی راندمان پایینتر.

مستقیم (Radial) → برای ذرات جامد و سیالات آلوده.

2 - اصول مکانیکی طراحی ایمپلر

انتخاب جنس ایمپلر

فولاد ضدزنگ (استیل 304/316) → مقاوم در برابر خوردگی.

چدن خاکستری یا نشکن → برای آب تمیز و اقتصادی.

برنز → مناسب آب دریا و محیطهای خورنده.

پلیمرها یا کامپوزیتها → برای سیالات شیمیایی خاص و سبک.

استحکام مکانیکی

ایمپلر باید در برابر نیروهای گریز از مرکز و لرزش مقاوم باشد.

بررسی تنشها با استفاده از تحلیل اجزای محدود (FEA).

ضخامت تیغهها طوری انتخاب شود که هم استحکام کافی داشته باشند و هم راندمان کاهش نیابد.

بالانس استاتیکی و دینامیکی

ایمپلر باید پس از ساخت بالانس شود تا ارتعاش به حداقل برسد.

بالانس دینامیکی مخصوصاً در سرعتهای بالا ضروری است.

3 - اصول ساخت ایمپلر

روشهای تولید

ریختهگری دقیق (Investment Casting) → متداولترین روش برای تولید انبوه.

- ساخت دستی (Handmade) → بهترین روش برای ساخت تعداد محدود.

ماشینکاری CNC → برای دقت بالا و نمونهسازی.

پرینت سهبعدی فلزی/پلیمری → برای طراحیهای خاص و تحقیقاتی.

پرداخت سطحی

صیقلکاری داخل پرهها برای کاهش اصطکاک و جلوگیری از کاویتاسیون.

پوششدهی ضدسایش و ضدخوردگی (Epoxy, Ceramic, Coating).

مونتاژ و اتصال

اتصال مطمئن به شفت (با بوش، خار، رزوه یا پرس).

آببندی مناسب در ورودی برای جلوگیری از نشتی و ورود هوا

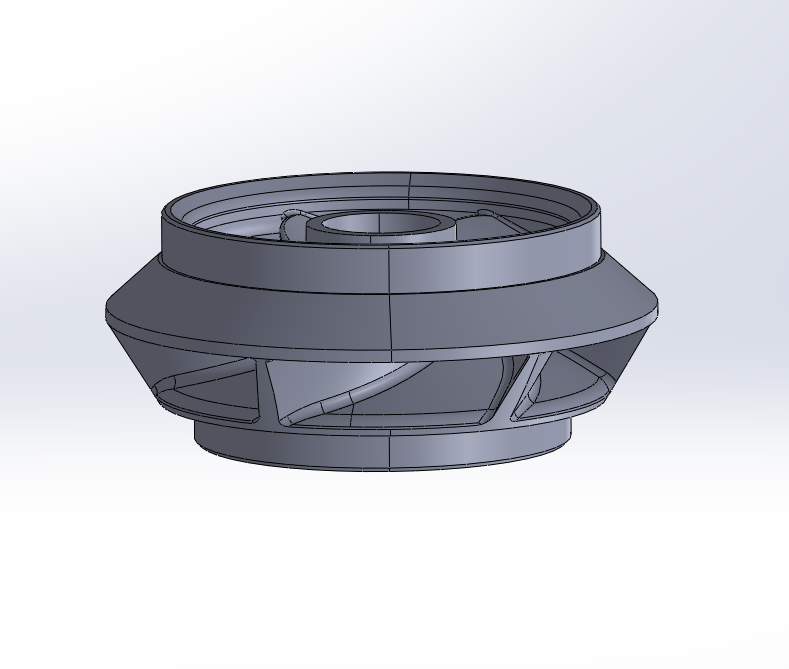

اجزا ایمپلر یا پروانه پمپ

ایمپلر از اجزایی مانند پرهها، چشم، هاب، صفحات جلو و عقب، کانالهای جریان و گاهی حلقههای سایشی تشکیل میشود. هر کدام از این اجزا نقشی حیاتی در هدایت جریان، افزایش راندمان و جلوگیری از سایش و کاویتاسیون دارند. طراحی صحیح همهی این بخشها در کنار هم است که یک ایمپلر کارآمد و پایدار را به وجود میآورد.

” هر پمپ دارای یک گلوی مکش بعنوان Suction یا ورودی و یک خروجی یا Discharge جهت پمپاژ سیال است . در این بخش پارت های یک ایمپلر پمپ را بررسی میکنیم “

پرههای ایمپلر (Blades or Vanes)

پرهها اصلیترین قسمت ایمپلر هستند. وظیفه آنها انتقال انرژی از محور پمپ به سیال و هدایت جریان از مرکز به محیط است.

انواع پره ها:

پرههای باز (Open Vanes) → برای سیالات آلوده یا دارای ذرات معلق.

پرههای بسته (Closed Vanes) → برای راندمان بالاتر و سیالات تمیز.

پرههای نیمهباز (Semi-open) → ترکیبی از دو حالت بالا.

زاویهی پرهها (ورودی و خروجی) تأثیر زیادی بر راندمان و هد پمپ دارد.

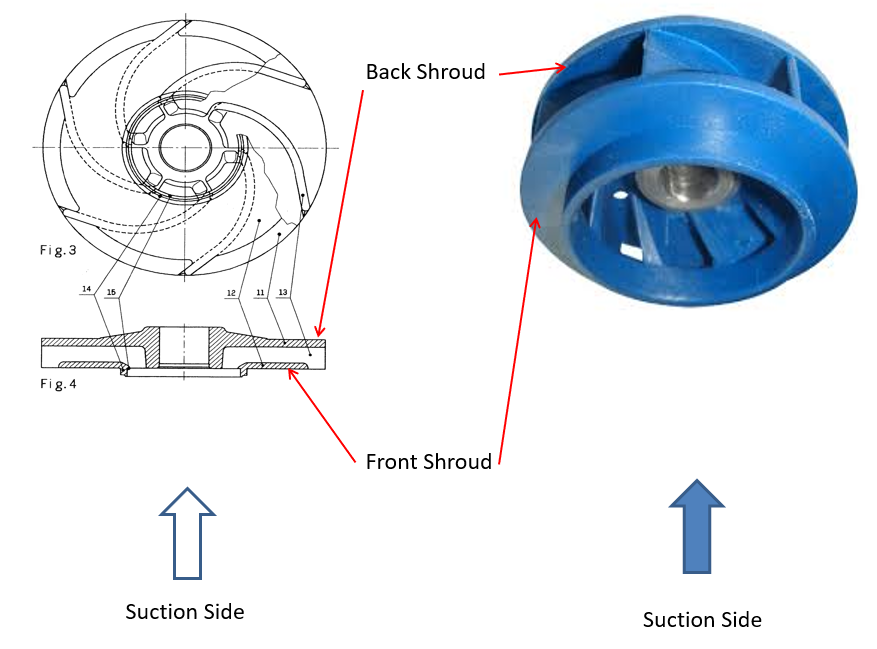

صفحه جلویی پروانه (Front Shroud) و صفحه پشتی پروانه (Back Shroud)

ایمپلرهای بسته معمولاً بین دو دیسک یا صفحه قرار دارند:

صفحه جلویی (Front Shroud) → در سمت ورودی سیال قرار دارد.

صفحه پشتی (Back Shroud) → در سمت عقب ایمپلر.

این صفحات باعث بسته شدن مسیر جریان بین پرهها و هدایت بهتر سیال میشوند.

در ایمپلرهای باز، این صفحات وجود ندارند.

چشمی ایمپلر یا دهانهی ورودی (Eye of the Impeller)

- مرکز ایمپلر که سیال از آن وارد پمپ میشود. طراحی مناسب چشم ایمپلر بسیار مهم است، زیرا شرایط ورود سیال بر پدیدهی کاویتاسیون و راندمان تأثیر مستقیم دارد.

هاب ایمپلر (Hub)

- بخش مرکزی ایمپلر که روی شفت پمپ نصب میشود. انتقالدهندهی انرژی مکانیکی از شفت به پرهها که باید استحکام بالایی داشته باشد تا نیروهای گریز از مرکز و گشتاور را تحمل کند.

کانالهای جریان (Flow Passages)

فضای بین پرهها که سیال از آن عبور میکند. طراحی مناسب کانالها باعث میشود جریان یکنواخت و بدون جدایش وارد حلزونی (Volute) یا دیفیوزر شود.

حلقههای سایشی (Wear Rings) (در برخی ایمپلرها)

برای کاهش نشت سیال از ناحیهی پرفشار به ناحیهی کمفشار به کار میروند.

معمولاً از جنس سختکاری شده یا آلیاژ مقاوم ساخته میشوند.

نقش اصلی : افزایش عمر ایمپلر و بدنهی پمپ.

لبهی ورودی و خروجی (Leading Edge & Trailing Edge)

- لبه ورودی (Leading Edge): قسمتی از پره که سیال ابتدا با آن برخورد میکند. طراحی غلط این بخش باعث ضربه هیدرولیکی میشود.

- لبه خروجی (Trailing Edge): انتهای پره که سیال را به سمت حلزونی هدایت میکند.

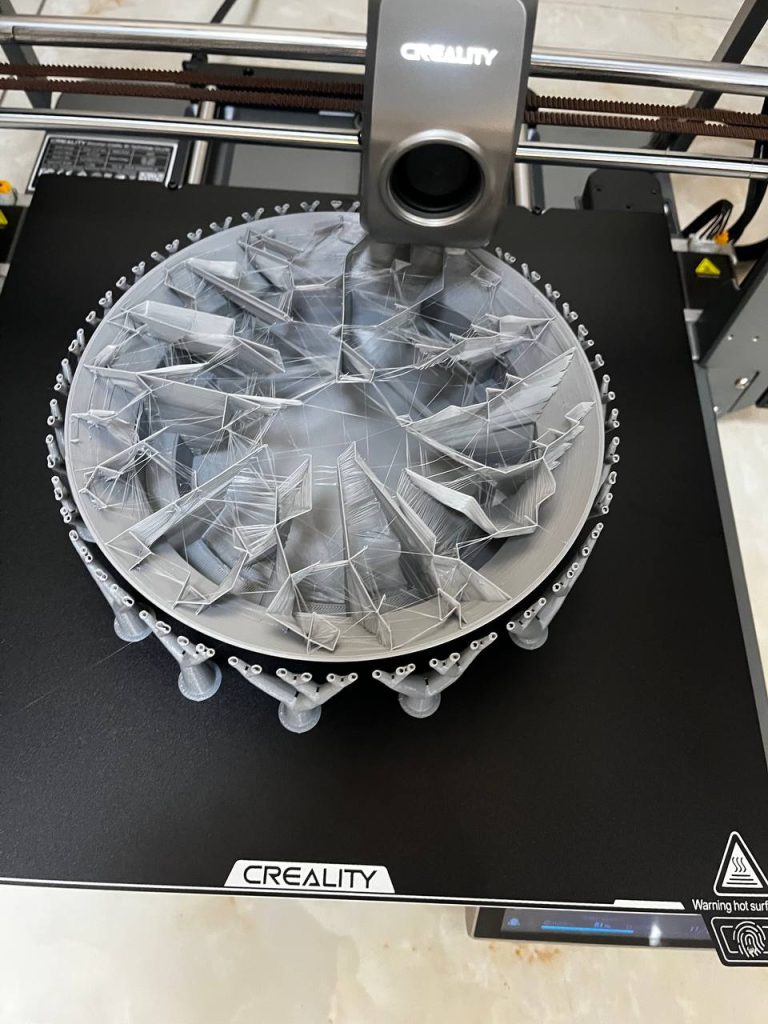

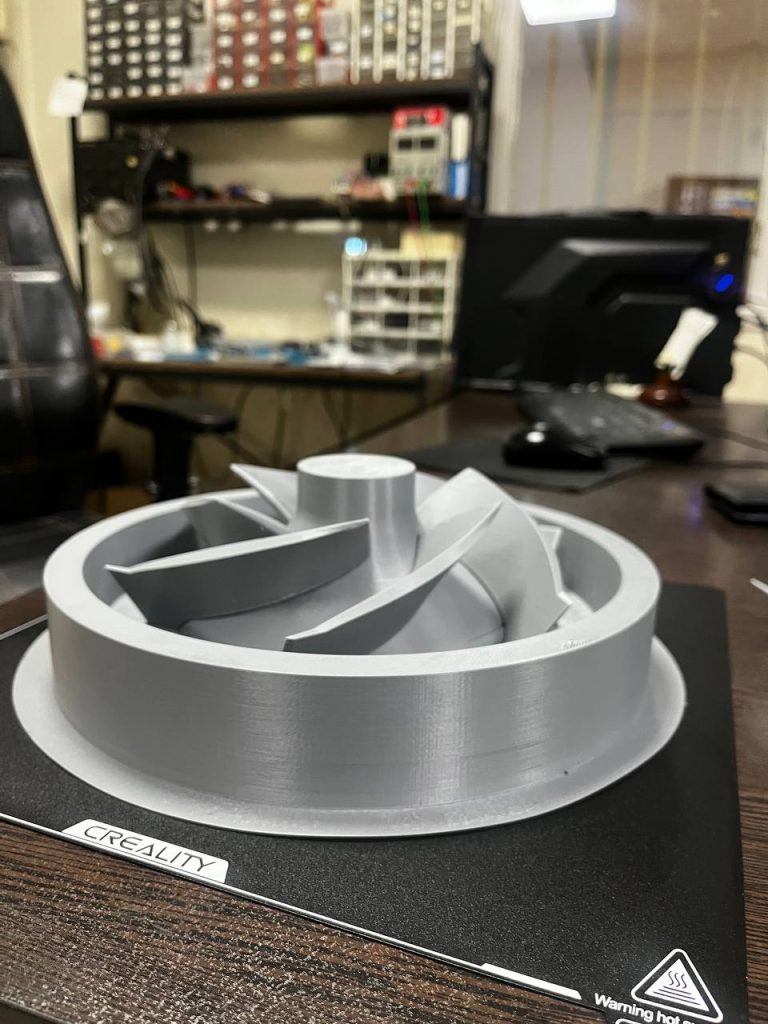

نمونه های قالب ماهیچه ایمپلر

نمونه هایی از مدل های ایمپلر بسته برای الکتروپمپ های آب شور دستگاه حفاری (دکل های نفتی و گازی) که پس از باز طراحی و مدلسازی با پرینتر سه بعدی قالب آلومینیومی آن با ریخته گری اجرا و آماده سازی شده است . ساخت ایمپلر ها با متریال دلخواه توسط این قالب ها امکان پذیر است . انواع ایمپلر برنزی ، آلومینیوم-نیکل-برنز ، استنلس استیل ، چدنی و …

نمونه های دست ساز ایمپلر (Handmade)

در برخی از مدلهای پمپ بدلیل کم بودن تعداد و کاربری های خاص ، ساخت قالب و هزینه های طراحی و ریخته گری از نظر اقتصادی مقرون به صرفه نخواهد بود به همین دلیل شرکت فن آوری برق باختر به مشتریان خود پیشنهاد می دهد با در نظر گرفتن نیاز پروژه و تضمین کیفیت و پایداری دستگاه نسبت به ساخت ایمپلر و هوزینگ های تمام استیل اقدام نماید. در این قسمت تعدادی از کار های ساخته شده را قرار داده ایم :

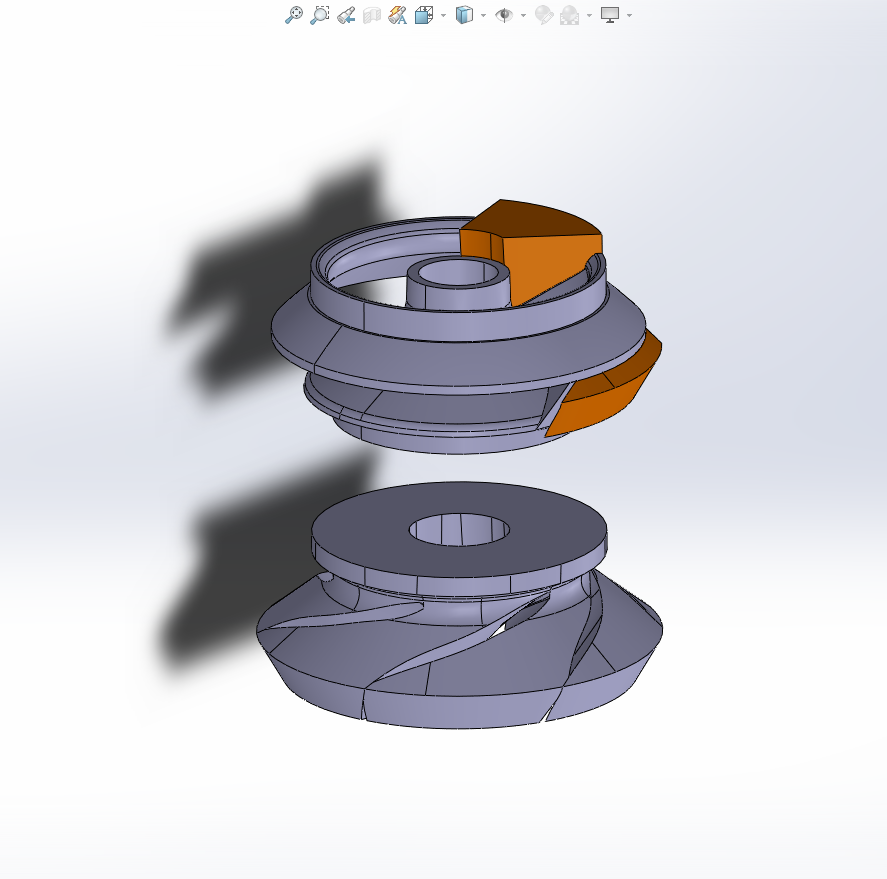

اسکن ، طراحی و مدلسازی سه بعدی ایمپلر

اسکن سهبعدی ایمپلر موجود :

با استفاده از دستگاههای 3D Scanner (لیزری یا نوری)، سطح ایمپلر اسکن میشود. خروجی کار یک فایل ابر نقاط (Point Cloud) یا مش سهبعدی (Mesh) است . زمانی که نقشه یا مدل CAD ایمپلر اصلی در دسترس نیست مناسب است.

مهندسی معکوس (Reverse Engineering)

دادههای اسکن شده در نرمافزارهایی مثل Geomagic یا PolyWorks پردازش میشوند. مش به سطوح (Surfaces) و در نهایت به یک مدل پارامتریک CAD تبدیل میشود. امکان اصلاح هندسه (بهینهسازی زاویه پرهها، اصلاح ابعاد و …) وجود دارد.

مدلسازی سهبعدی در نرمافزار CAD

نرمافزارهای رایج: SolidWorks، CATIA، NX، Creo.در این مرحله هندسه نهایی ایمپلر (پرهها، شِرودها، هاب و چشم) طراحی میشود. مدل CAD خروجی معمولاً در فرمتهای STEP، IGES یا STL ذخیره میشود.

ساخت نمونه اولیه (Prototyping)

با استفاده از پرینت سهبعدی یا ماشینکاری CNC نمونه اولیه ساخته میشود. پس از تست عملکرد، در صورت نیاز طراحی اصلاح و به تولید نهایی سپرده میشود.

برای نوشتن دیدگاه باید وارد بشوید.